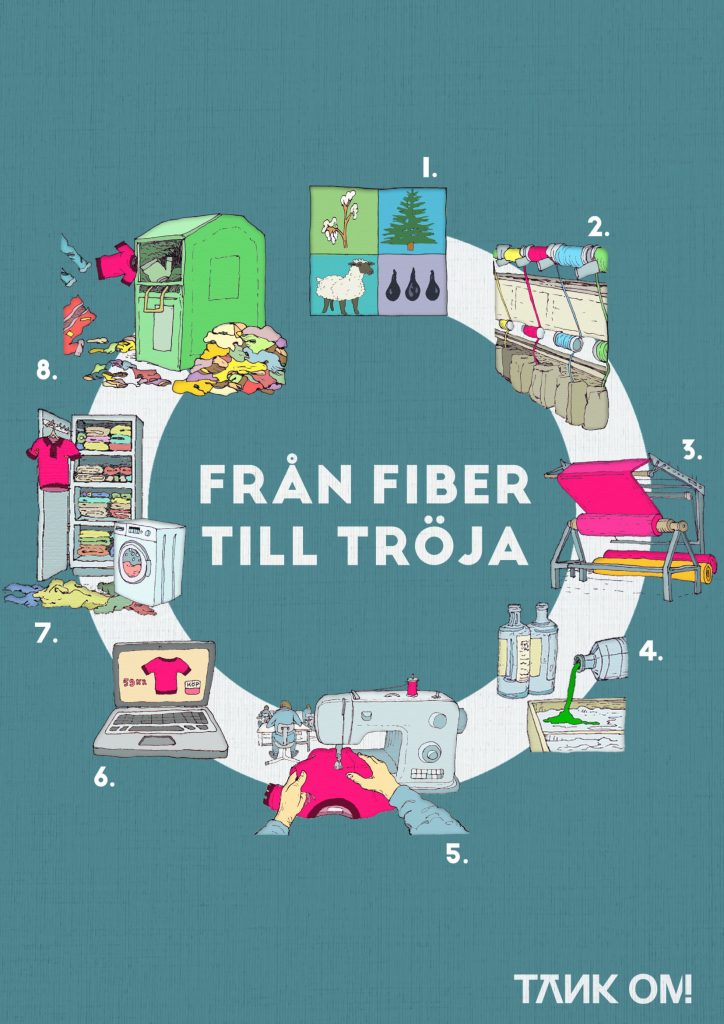

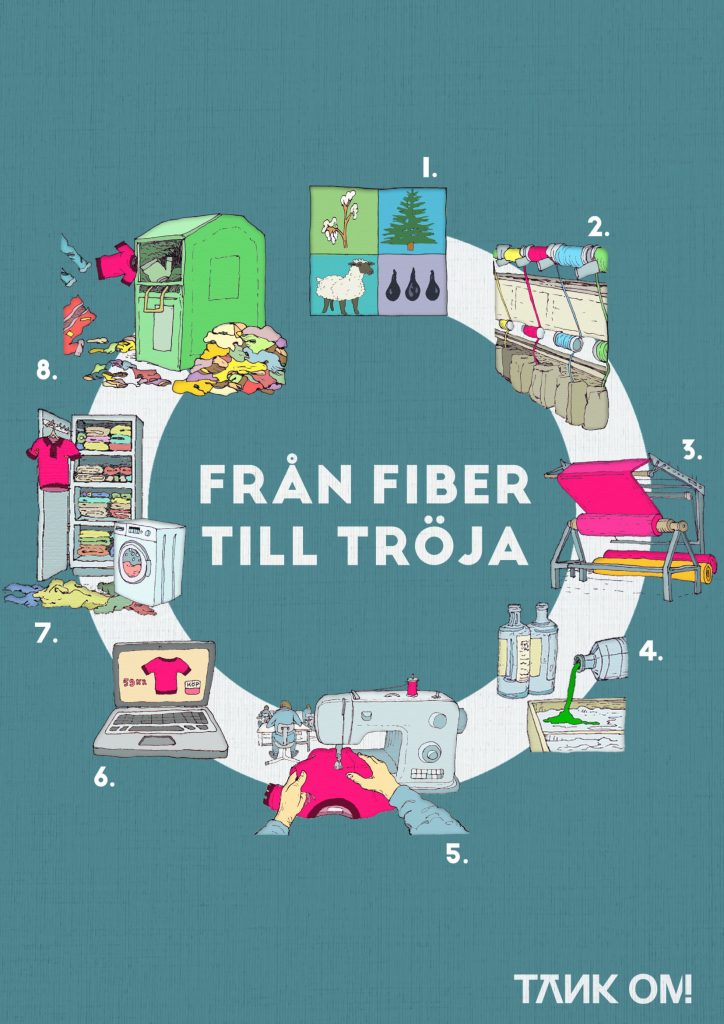

STEG 1.

RÅVARA TILL TEXTILA MATERIAL

Kläder är gjorda av många olika textila material exempelvis bomull, linne, ylle, viskos, polyester och består ofta av blandningar av två eller flera textilfibrer. En textilfiber är långsmal och böjlig i sin form och är själva grundmaterialet till tyg och kläder. Ett textilt material sorteras in efter om de är konstgjorda eller naturliga, samt om råvaran till fibrerna kommer ifrån växter, djur eller olja.

NATURFIBRER

Naturfibrer är fibrer som kommer från naturen. Bomull, lin och silke har använts av oss människor i flera tusen år för att spinna trådar och tillverka kläder. Naturfibern kan vara antingen från växter, växtfibrer, som exempelvis bomull och lin eller djurfibrer såsom ull och silke. Naturfiberns utseende och egenskaper varierar mycket

beroende på dess ursprung. Exempelvis kan en bomullsfiber variera från drygt en till dryga sex centimeter. En silkesfiber är däremot flera 100 meter långa och kallas filament.

Utmaningar med naturfibrer – VÄXTFIBER

Naturfibrer delas upp i växt- och djurfibrer. Bomull hör till växtfibrerna och är en av de fibrer som står för den största miljöpåverkan. För att få fram ett kilo konventionellt odlad bomull från bomullsplantan går det åt mellan 7 000 och 29 000 liter vatten och stora mängder insekts- och ogräsdödande kemikalier. Ett kilo bomull räcker till 5 till 6 t-shirts. Denna vattenkrävande växt har utarmat sjöar, floder och ekosystem i de regioner där den odlas. Bomullsplantan kräver värme vilket gör antalet odlingsbara platser begränsade till ofta redan vattenfattiga områden. Ett annat problem är att bomull till större del odlas år efter år som monokultur. Detta utarmar jordens balans på mineraler och näringsämnen, samt minskar den biologiska mångfalden.

Lin och hampa är två andra växtfibrer som inte är lika beroende av konstbevattning och där mindre mängder kemikalier används. Det beror på att hampa och lin växer i kallare och regnigare klimat och är inte lika utsatta och känsliga för skadeinsekter.

Utmaningar med naturfibrer – DJURFIBER

Djuruppfödning för fiberanvändning har liknande problem som inom jordbruket. Det händer att uppfödare använder antibiotika för att skynda på tillväxt och för att hålla borta sjukdomar. Det förekommer att djuren badas i bakteriedödande medel, antiseptisk lösning, för att skydda från infektioner av sår. Ullen som är fet i sin natur, är ofta smutsig och kan innehålla parasiter och behöver tvättas ren innan spinning. Vid tvätt används varmt vatten, tvättmedel, insektsdödande medel, lösningsmedel och ibland ammoniak. För att säkerställa att inga kemikalier eller ullfett i hamnar i naturen krävs bra rening av avloppsvattnet eller slutna tvättsystem.

Merinofår är en populär ras inom klädindustrin för sin ull. Uppfödare har länge haft problem med att flugor lägger ägg i hudveck på fåren, framförallt på bakdelen där det finns smuts och avföring. För att förhindra sådana angrepp kan man skalpera bort hudvecken, en metod som kallas mulesing. Ett ingrepp som normalt sker när lammen är mellan 4-12 veckor gamla och anses vara djurplågeri. Denna företeelse har minskat sedan den uppmärksammades i början av 2000-talet men förekommer fortfarande.

KONSTFIBER

Fibrer som tillverkas på konstgjord väg genom kemiska processer kallas konstfibrer. Råvaran till konstfibrer kan antingen komma från skog och andra cellulosabaserade råmaterial och kallas då regenatfibrer. Kommer den från olja kallas det syntetfiber. För att tillverka konstfibrer framställs en spinnlösning ur råvaran och denna formas till långa fibertrådar, filament. Filamenten kan användas som de är eller skäras i kortare längder och göras krusiga för att likna naturfibrer.

Regenatfiber

Under slutet av 1800-talet uppfanns ett sätt att framställa konstgjorda textilier av träd. Genom en kemisk process utvanns cellulosan till vad som kallas ett regenat. Från detta regenat framställdes långa filament, viskosen hade uppfunnits. I slutet av 1990-talet utvecklades tekniken, genom att använda andra typer av lösningsmedel och processa i slutna system kunde kemikalierna återanvändas. Det nya materialet fick namnet lyocell. Cellulosa kan utvinnas i flera olika naturmaterial exempelvis bambu, gran, bambu och eukalyptus. Även bomull är cellulosa.

Utmaningar med REGENATFIBER

Att framställa regenatfiber kräver mindre vatten och kemikalier än konventionellt odlad bomull. Det är dock en energikrävande process. Skillnaden på de textila materialen viskos och lyocell är i huvudsak tekniken att få fram regenatet. Där lyocell återanvänder kemikalierna med hjälp av slutna system. Lyocell började tillverkas på 1990-talet och framställs i slutna system. Regenatfibern är ofta svagare och kan ge kläderna kortare livslängd.

Syntetfiber

Syntetfibrer kommer nästan alltid från fossil olja som inte är förnybar. Den kemiska spinnlösningen kallas granulat. Vanliga textila syntetmaterial är polyester, polyamid och akryl. Oljebaserade textila material började tillverkas under 1900-talets första hälft framförallt för att priset på bomull var högt och leveranserna osäkra i krigstider, och man ville ha ett billigare och säkrare alternativ. Under senare år har tillverkning av syntetmaterial ökat kraftigt. Syntetfibern blandas ofta med andra material då den är både stark och färgbeständig.

Utmaningar med SYNTETFIBER

För att tillverka syntetfibrer används oftast fossil olja. Fossil olja kommer från icke förnybara källor. Både utvinning av råoljan och de efterföljande processerna är energikrävande. Råoljan renas, separeras, ombildas och kräver tillsatser för att i slutändan kunna bli syntetfibrer (plastfibrer). Till skillnad från naturfibrer krävs inget vatten i fiberframställningen.

Syntetfibrer kan bidra till mikroplaster i naturen. Små fibrer släpper från textil när man tvättar och de fibrer som inte fångas upp av reningsverken hamnar i miljön. Eftersom syntetfibrer är plaster är de svårnedbrytbara och det kan dröja många hundra år innan de försvinner, en natur- eller regenatfiber bryts ner på några år.

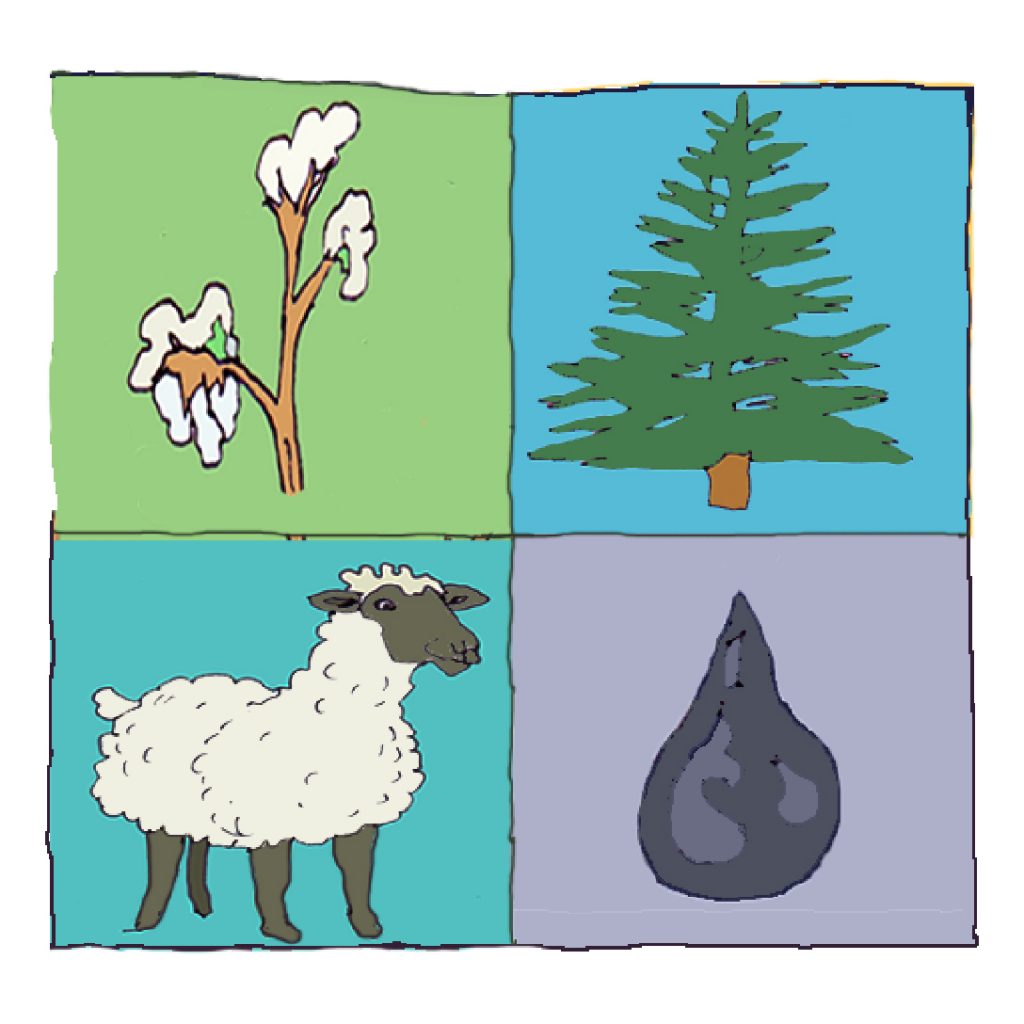

STEG 2. TRÅDTILLVERKNING

Naturfibrer behöver först kardas för att rensas och få fibrerna parallellt placerade. Därefter kan fibrerna spinnas samman till trådar. Desto längre fibrer desto finare och hållbarare tråd kan spinnas.

Regenat- och syntetfibrer kan antingen spinnas till trådar på samma sätt som naturliga fibrer eller användas som filament. När blandmaterial ska tas fram är det vanligt att olika fibrer blandas under kardningen.

Utmaningar vid trådtillverkning

Spinning är främst en mekanisk process och kräver inga kemikalier eller vatten. Ibland används spinnolja för att öka styrkan på fibrerna och minska friktion och statisk elektricitet. Elförbrukningen är dock hög och då produktionen ofta sker i länder som använder sig av energikällor som kol och naturgas blir växthusgasutsläppen stora.

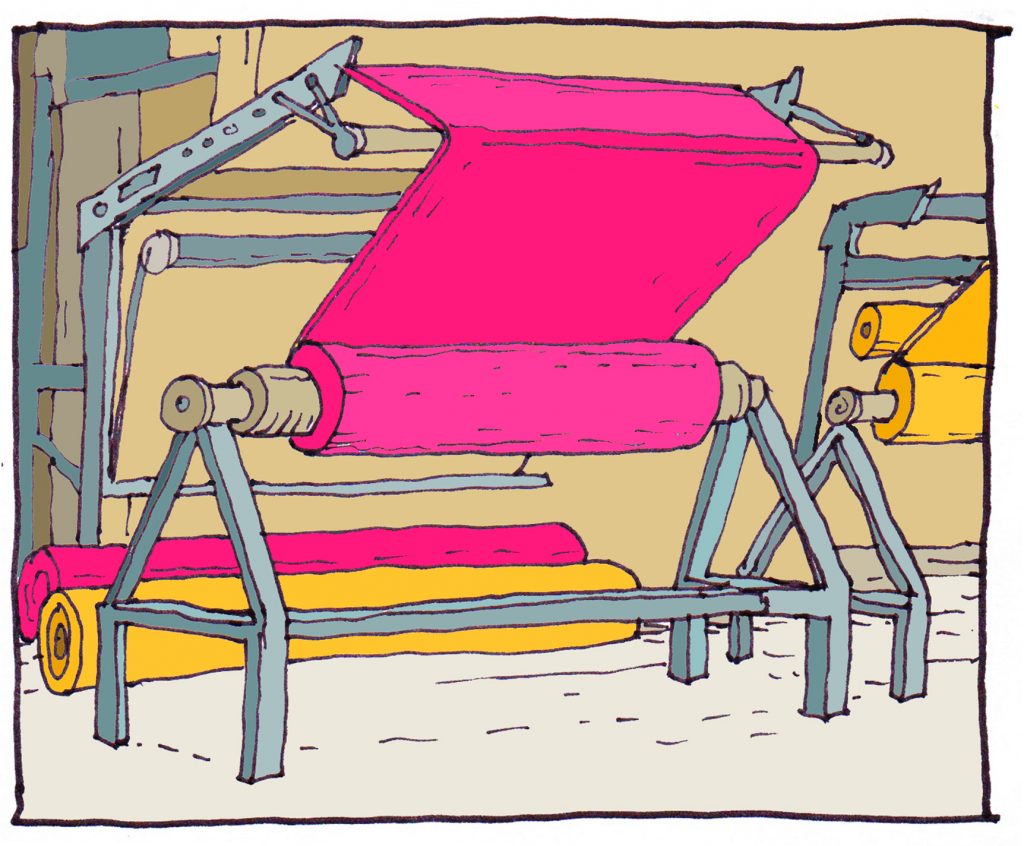

STEG 3. TYGTILLVERKNING

När tråden är spunnen, vävs eller stickas den till tyg som kan bli till kläder. Vävning går till så att två trådsystem som kallas varp och inslag vävs samman med varandra. Stickat tyg tillverkas genom att tråd/garn sammanbinds i öglor med varandra. Förr i tiden vävde och stickades det för hand men idag, för att produktionen ska gå snabbt är det stick- och vävmaskiner som tar fram tygerna. En modern stickmaskin stickar upp emot 300 m2 per timme.

Utmaningar vid tygtillverkning – STICKNING

När tyger ska stickas används oljor och vax för att effektivisera stick-processen som att ta bort statisk elektricitet och minska friktionen som annars skulle slita på trådarna. Vissa oljor är naturliga medan andra är kemiskt framställda.

Utmaningar vid tygtillverkning – VÄVNING

Vävning är mycket energikrävande. Vid vävning behandlas trådarna med vävklister för att skydda, stärka och mjukgöra trådarna så det blir följsamma under vävningens inslag. Klistret kan vara stärkelsebaserat eller syntetiskt.

Dessa kemikalier, stickoljor och varpklister, tvättas sedan bort inför färgning eller sömnadsprocessen. Rening av tvättvattnet är därför viktig.

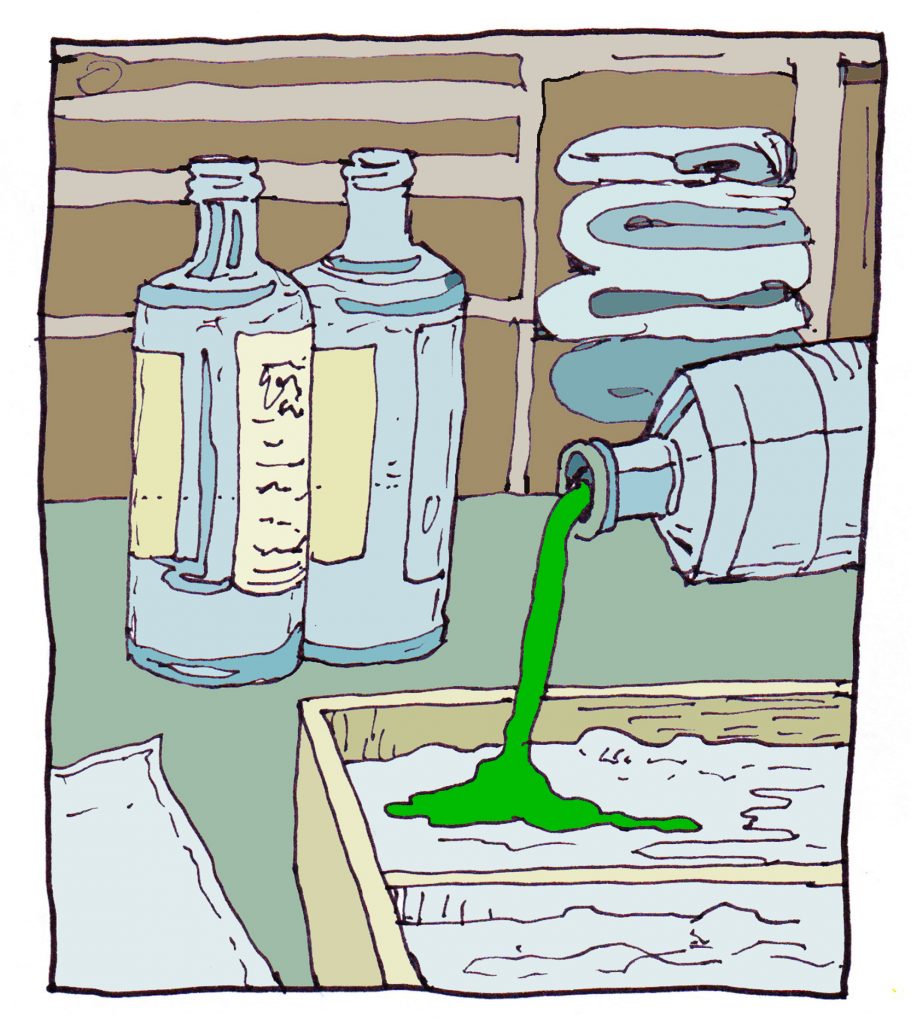

STEG 4. INFÄRGNING/BLEKNING/BEREDNING

För att kläder ska få färg behöver de färgas. Infärgningsprocessen kan ske i samtliga steg, från fiber eller regenat/granulat, tråd-, tyg- och plagginfärgning. Vanligast är att infärgning sker när tyget är tillverkat. Även andra effekter som önskas på ett klädesplagg exempelvis vattenavvisning, easy-care kan ske i samtliga steg. Tvätteffekter som exempelvis stentvätt läggs ofta till i sista steget, plaggtillverkning.

Utmaningar vid INFÄRGNING

Stora mängder vatten och kemikalier går åt till förbehandling, färgning, tvätt och efterbehandling. Det går också åt mycket energi för att värma de stora mängderna vatten samt att torka materialen mellan processerna.Infärgning sker med färgämnen som idag oftast är syntetiskt framställda. Förutom färgämnen används hjälpkemikalier exempelvis för att fixera färgen i tyget. I slutberedningen kan tyget behandlas för att få önskade egenskaper, exempelvis mjukgörande eller vattenavvisande behandling. Det är inte ovanligt att kemikalier som används under färgning och behandling innehåller miljö- eller hälsofarligaa ämnen. Det händer att processvattnet släpps ut i närmsta flod eller sjö utan någon rening. Vissa vattendrag nära färgerier i exempelvis Bangladesh ”byter färg efter modesäsongen”.Om vattnet inte renas kan det påverka det naturliga ekosystemet och vara skadligt för vattenlevande organismer. Vissa kemikalier bryts inte ned utan finns kvar i naturen och gör exempelvis att hanfiskar byter kön till honfiskar – då kan inte arten fortplanta sig längre. Hälsofarliga ämnen kan också påverka människor som arbetar i fabriken.

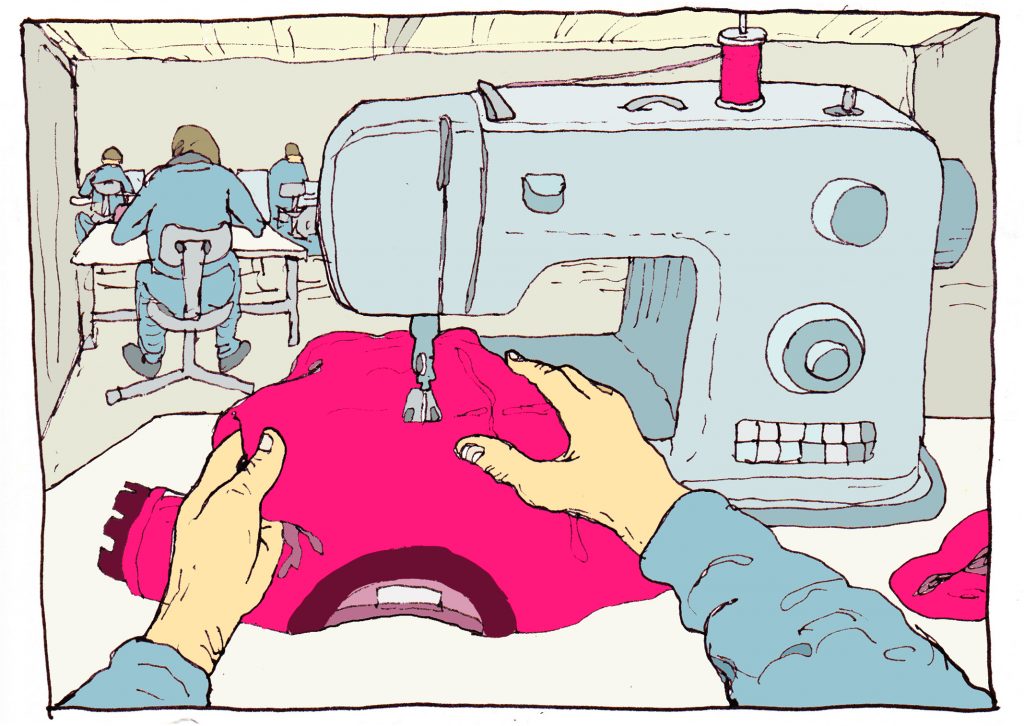

STEG 5. KLÄDTILLVERKNING

När tyget är tillverkat så går det vidare till sömnadsfabriker där tyget skärs ut efter mönsterdelar. För att sy ihop ett färdigt plagg behövs förutom tyg även olika typer av accessoarer exempelvis tråd, knappar, dragkedjor och etiketter. Dessa köps in från olika leverantörer.

Normalt använder fabrikerna sig av så kallade linjer (”lines”) där textilarbetarna syr en specifik del av ett plagg, exempelvis ärmar eller kragar. När ett plagg gått genom alla linjer så är det slutliga plagget klart då det kontrolleras och packas innan det transporteras vidare. Idag produceras i stort sett inga kläder i Sverige utan främst i utvecklingsländer som exempelvis Asien såsom Kina, Bangladesh och Indien samt Sydamerika.

Utmaningar vid KLÄDTILLVERKNING

Till sömnadsenheten samlas de material och tillbehör, accessoarer, som ska ingå i ett plagg. Olika delar kan ha olika miljöproblem, exempelvis kan metallknappar ha höga halter av bly eller tryck kan innehålla ftalater. De olika delarna kan ha tillverkats under olika förutsättningar och lagar där kraven på miljöhantering skiljer sig.

Vid tillskärningen av mönsterdelarna krävs planering för att få så lite spill som möjligt. Ofta går 15 till 20 % av tyget till spillo som ofta blir till avfall.

När kläderna sedan ska fraktas används olika transportmedel beroende på hur långt bort klädtillverkningen skett. Det vanligaste är att de transporteras med båt men det förekommer också att de fraktas med flyg. Kortare distanser sker ofta med lastbil.

I vissa fall tillsätts antimögelmedel för att förhindra tillväxt under långa resor. Dessa medel är ofta allergi-framkallande och påverkar både människa och miljö.

STEG 6. KLÄDFÖRSÄLJNING

Beroende på var i världen kläderna tillverkats skickas de färdigsydda kläderna i påsar och kartonger med båt, tåg, lastbil eller flyg till lager och butiker. Nästan 80% av alla kläder som säljs i Sverige tillverkas utanför EU och största importen sker från Asien.Idag säljs kläderna främst via butiker och internethandel. I Sverige köper vi i snitt 10 kg kläder per person och år, eller 1,8 plagg i månaden.

Utmaningar vid klädförsäljning

Under de senaste 15 åren har tillverkningen av kläder och textilier i världen fördubblats. I princip består hela ökningen av textilier tillverkade av syntetfibrer. Syntetfibrer står idag för över 60 % av världsproduktionen av textilier. Bomullen står för cirka 24 %. Tillverkning av bomull i mängd har varit relativt konstant sedan 70-talet.

Det händer att kläder som inte säljs i butikerna efter att de reats förbränns, men oftast skickas till andrahands-marknaden i andra länder.

Ett sätt att säkerställa att tröjan producerats på ett schysst sätt är att köpa miljömärkt. Läs gärna mer om oberoende miljömärkningar och certifieringar för textil (icke att förväxlas med företagsegna miljömärkningar).

STEG 7. KLÄDANVÄNDNING

Vi köper stora mängder kläder varje år. Mycket av kläderna blir hängandes i garderoben och ungefär en tredjedel används aldrig. Av det vi köper slängs nästan 8 kg i soporna varav ca 5 kg har visat sig vara hela och rena kläder. Vi lämnar också ungefär 3 kg per person till välgörenhetsorganisationer varje år.

Utmaningar vid KLÄDANVÄNDNING Miljöpåverkan vid tillverkning av textil är stor. Används kläderna 3 gångerlängre än snittet minskar plaggets klimatpåverkan med 65 % och dess vattenanvändningen med 66 %, förutsatt att inget nytt plagg köps.

Tvätt och torktumling sliter på kläderna och förbrukar energi. Vissa tvätt- och sköljmedel innehåller ämnen som är skadliga för miljön och som inte alltid renas. Det är enkelt att tvätta med dagens tvättmaskiner så kläder tvättas fastän det bara är en liten fläck eller skulle gått lika bra att vädra.

STEG 8. ÅTERVINNING

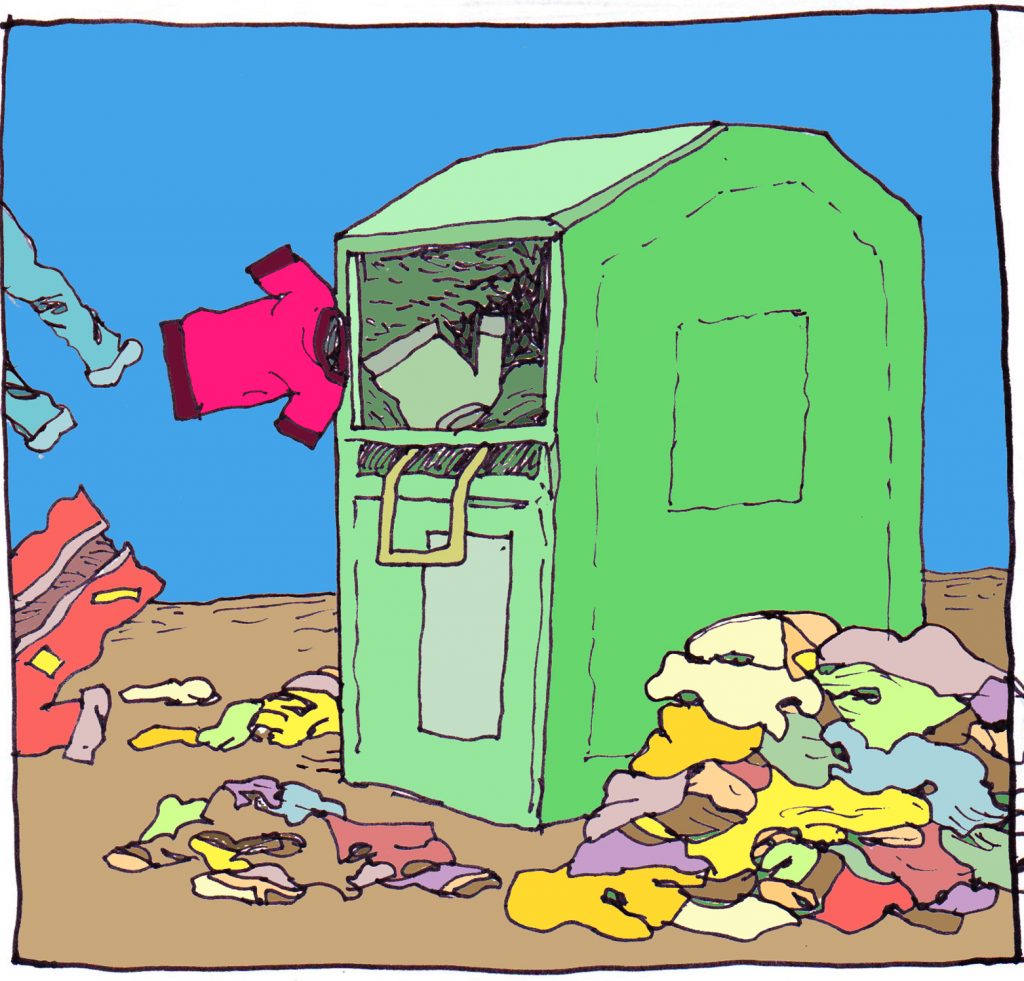

Idag går det inte att lämna in kläder för återvinning till kommunal insamling (med undantag för någon enskild kommun). Det är privata eller ideella aktörer som tar hand om skänkta kläder exempelvis Myrorna och Humanbridge. Företaget I:co är det företag insamling i butik hos flera av de stora kedjorna.De kläder som lämnas in för återanvändning och återvinning oavsett om kläderna lämna vid återvinningstationer eller i butik sorteras normalt efter följande kategorier:

• Kläder som går att sälja på secondhandbutiker i Sverige. Ca 20 % tillhör denna grupp.

• Kläder som går att sälja i andra länder, ofta utvecklingsländer i Afrika. Kläderna packas i balar och säljs till torghandlare som säljer vidare på lokala marknader. Drygt 70 % exporteras till andra länder, och 55 % återanvänds sedan i utlandet.

• Kläder som är trasiga, smutsiga eller inte tror sig kunna säljas går till förbränning eller används till trasor, stoppning och isolering.

Idag finns ingen effektiv utvecklad teknik för att återvinna gamla kläder till nya fibrer, återvinningföretaget I:co uppger att siffran idag är cirka 0,1 % av de kläder som samlas in.

Utmaningar för ÅTERVINNING

Det som idag återvinns till nya textilier uppskattas vara ca 0,1 % . Detta beror på att tekniken inte finns för att återvinna effektivt i stor, industriell, skala. Ett material som återvinns till nya textilier är PET-flaskor.

Textilier kan återvinnas antingen mekaniskt eller kemiskt. Vid mekanisk återvinning klipps, rivs och kardas materialet för att göra nytt garn. Resultatet är korta fibrer med dålig kvalitet som då behöver blanda upp med stor andel nya fibrer. Vid kemisk återvinning löses textilierna upp eller smälts ner för att göra helt nya fibrer.

Ingen av återvinningsmetoderna kan dock mäta sig med att återanvända kläder ur miljöhänseende, men om tekniken utvecklas finns potential att i framtiden att ta hand om fler kasserade och trasiga plagg och göra nya material istället för att ta ny råvara.

Miljöpåverkan vid tillverkning av textil är stor. Används kläderna 3 gånger längre än snittet minskar plaggets klimatpåverkan med 65 % och dess vattenanvändningen med 66 %, förutsatt att inget nytt plagg köps.